La maquinaria 3D es la gran apuesta de S3 Advanced Engineering. Como ya sabéis una de las tecnologías clave que hemos empleado para el diseño y la fabricación de la nueva línea de pintura daVINCI Paint Line ha sido la impresión 3D. Una tecnología que nos ha permitido fabricar piezas muy resistentes a medida, con geometrías muy complejas, que son más ligeras, permitiendo un movimiento más rápido y con mayor precisión. Pero, ¿Qué piezas hemos fabricado?, ¿cómo? y, no menos importante, ¿porqué?

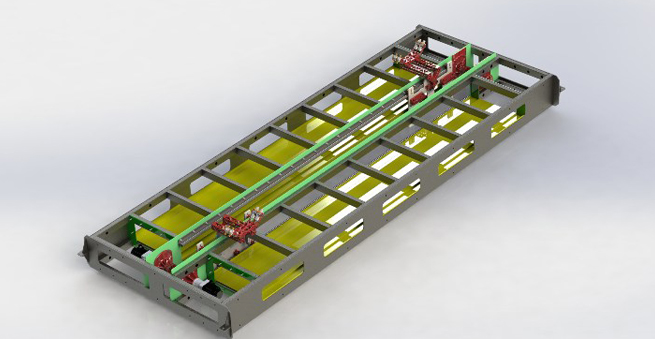

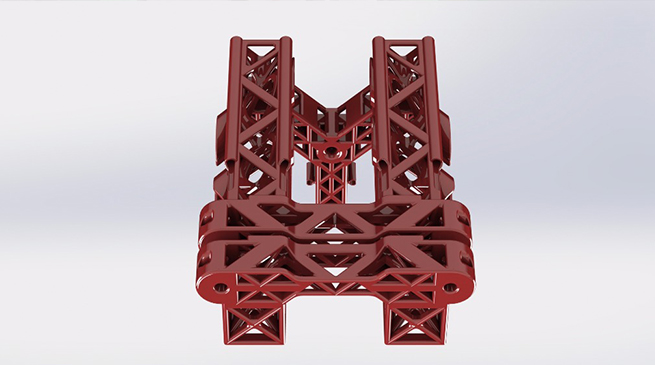

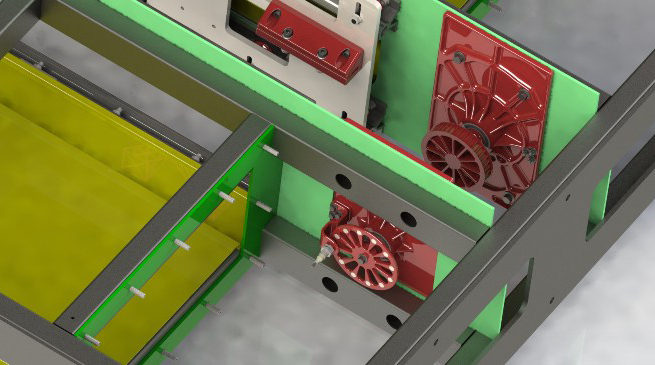

A continuación, os mostramos todas y cada una de las piezas impresas de maquinaria 3D que forman parte del módulo de pintado de la máquina. En el render que se ve a bajo podéis observar el módulo en su totalidad. Todas las piezas que se ven en rojo son las que estan diseñadas y fabricadas en 3D y se explican a lo largo de esta publicación:

módulo de pintura de la daVINCI Painting Line. Todas las piezas que aparecen en rojo están diseñadas y fabricadas en 3D

Cabina de pintura

La cabina de pintura está compuesta por dos módulos, uno superior y otro inferior, donde en cada uno se encuentran dos carros con dos pistolas compuestos por los siguientes componentes diseñados y fabricados con tecnología de fabricación aditiva:

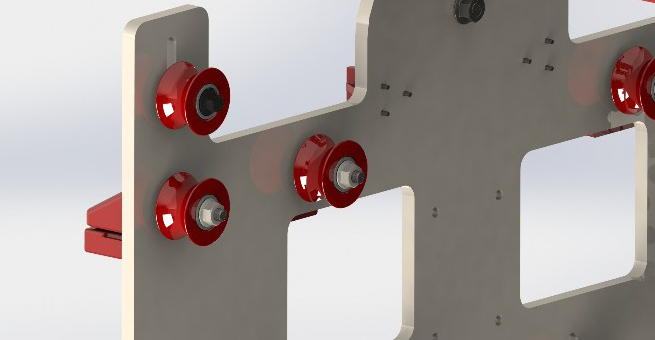

Vista 3D Ruedas carro porta pistolas

Ruedas

Permiten el desplazamiento lineal del carro sobre los raíles. Para este caso, la tecnología MJF nos permite no tener que mecanizar y poder fabricar a medida. ¿Esto qué significa? Que el proceso, en definitiva, queda simplificado. A todo esto, además le añadimos que se trata de un diseño 100% costumizado y que nos permite evitar tener que comprar un producto estándar para adaptarlo a nuestro diseño.

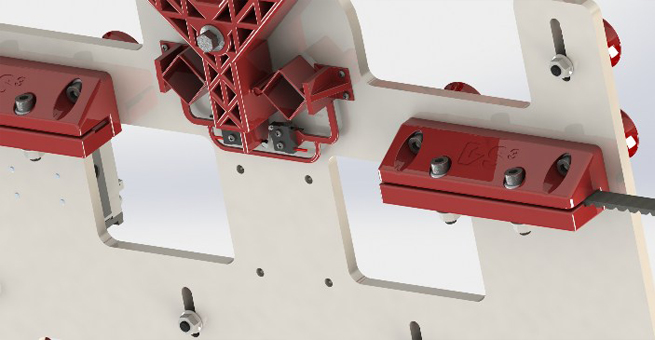

Vista 3D Fijación correa dentada de la daVINCI Painting Line

Fijación de la correa

El sistema de movimiento del carro está compuesto por un mecanismo de polea y de correa dentada tipo abierta, que se encuentra unida al carro mediante unas fijaciones fabricadas e impresas en 3D. Fabricar este tipo de fijaciones nos ahorra un sistema de mecanizado de alto coste, ya que en este caso se debería mecanizar el paso de la correa y para ello se necesitaría un centro de mecanizado. Un proceso, que además de costoso, sería increíblemente largo. Además, el material que se tendría que usar sería aluminio o acero, lo que le añadiría más peso a la totalidad de la estructura. La impresión aditiva permite, en este caso, hacerlo con PA12 con un diseño 100% costumizado. El material es altamente resistente y además aligera el peso total del módulo, lo cual implica que el gasto energético sea menor. Otra de las ventajas de la customización y fabricación del propio diseño es que se pueden cambiar los diseños en cualquier momento sin problema, ya que al imprimir las piezas finales, se puede pasar del diseño a la realidad en cuestión de horas.

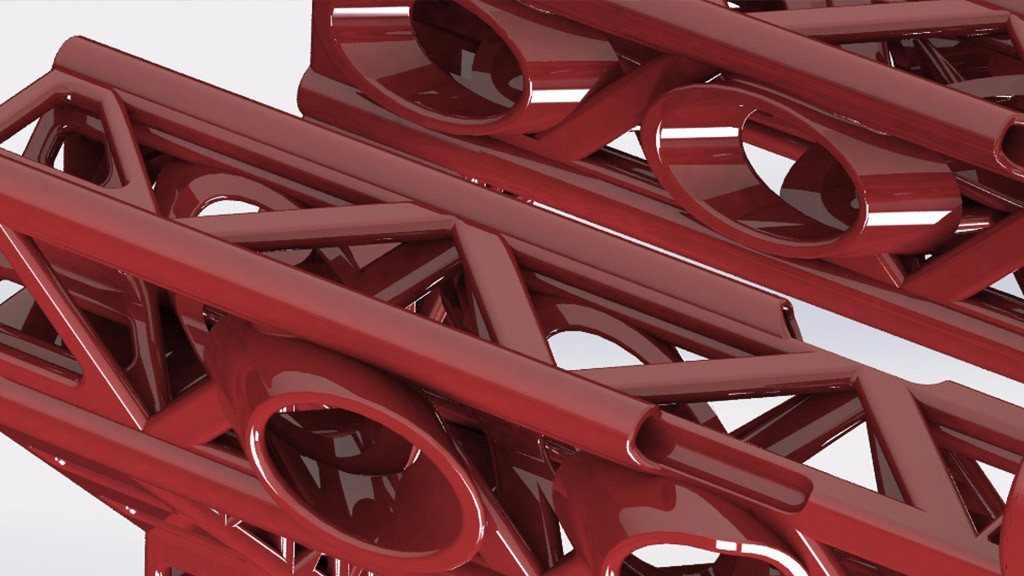

vista frontal del brazo de pintura de la daVINCI painting line

Brazo porta pistolas

Cada carro está compuesto por un brazo robótico de pintado, que es donde se encuentran ubicadas las pistolas de pintura. El brazo tiene está diseñado para poder sujetar las pistolas de pintura y deslizarse por el raíl de manera rápida para efectuar una capa de pintado precisa. Su diseño permite que pasen los distintos tubos de aire y de pintura por dentro, de manera se aprovecha el espacio al máximo, además de generar una imagen visual más limpia, gracias a que los tubos no cuelgan y se encuentran colocados en orden.

Se trata de una de las piezas más grandes de la maquinaria 3D de ésta línea, impresa en una sola pieza compacta de todas las que han sido fabricadas para la máquina. Contribuye notablemente a aligerar el peso total del módulo, gracias al material con el que está hecho y a su diseño vaciado interiormente, siendo 149 veces más ligero que un brazo tradicional. Con esto se consigue una pieza ágil, que tarda microsegundos en llegar a su velocidad máxima y a su vez, en parar.

La geometría interior de la pieza es extremadamente compleja gracias a su vaciado y si no se hubiera dispuesto de la tecnología MJF esta pieza hubiese sido muy costosa o incluso imposible de hacer, lo que significa que la máquina final sería más pesada, más lenta y mucho menos precisa.

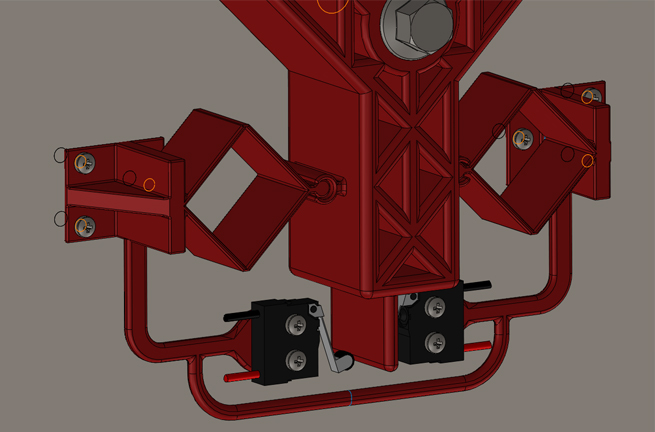

Vista 3D Soporte fusible mecánico de la daVINCI painting line de S3 Advanced Engineering

Interruptor colisión del brazo

En el brazo de pintura se ha instalado dos micro interruptores sobre un soporte, que hacen la función de fusible mecánico. Funcionan de manera que si detectan un posible impacto, como se consigue acelerar y frenar rápido, la máquina puede parar al instante y evitar así un daño mayor. Algo que la diferencia de las máquinas actuales que seguirán funcionando pese al impacto, aunque ello conlleve un gran error.

Usar la impresión 3D para esta pieza nos ha permitido no tener que usar un sistema mecánico de muelles o de filamentos. Ahora, tenemos una gran facilidad para fabricarla, testarla y verificarla a un coste muy bajo. Sobre todo, considerando que la pieza en todo caso está destinada a romperse esta es la mejor opción y la más asumible en todos los aspectos: se puede fabricar con facilidad y poco coste en el caso que sea necesaria una de repuesto. Esto último implica que no necesitamos tener un stock almacenado, sino que lo podemos producir aquello que necesitemos.

Vista 3D Plato sensor inductivo de la daVINCI painting line de S3 Advanced Engineering

Sistema de poleas y eje

Los carros porta-pistolas se desplazan de izquierda a derecha para poder pintar el material que entra al interior de la cabina de pintura. Para conseguir este movimiento lineal, se ha instalado un sistema de poleas dentadas. En cada carro se encuentran dos poleas, una donde ubicaremos el sistema de accionamiento (servo motor con reductor) y en el otro lado un plato de pulsos con un sensor inductivo.

La polea del lado sensor está compuesto por un sensor inductivo que cuenta pulsos de un plato con chapas metálicas incrustadas. Un sistema que permite controlar si el motor está girando. En el caso que el sensor inductivo no detecte nada y tenemos señal de que el motor esta girando, podremos deducir que existe algún problema con el carro.

Se trata de un sistema de 4 piezas diseñadas, impresas por separado y ensambladas. El diseño original para ser hecho en metal consistía en 9 piezas de dos diámetros de tubo y varias chapas cortadas a medida y todo soldado junto como una unidad. Después de soldar, se tenían que mecanizar los tubos para poder introducir los cojinetes. Con todo esto, se tenía adquirir un eje y mandar a mecanizar una polea estándar. Un sistema original que se traduciría en unos costes muy elevados e implicaría unos tiempos de espera muy largos para poderlo testar y verificar. Además, en cuanto a términos de stock podemos imprimir esta pieza en diferentes medidas, adaptándonos a la necesidad del cliente, de manera que no es necesario disponer de un stock de poleas mecanizadas distintas.

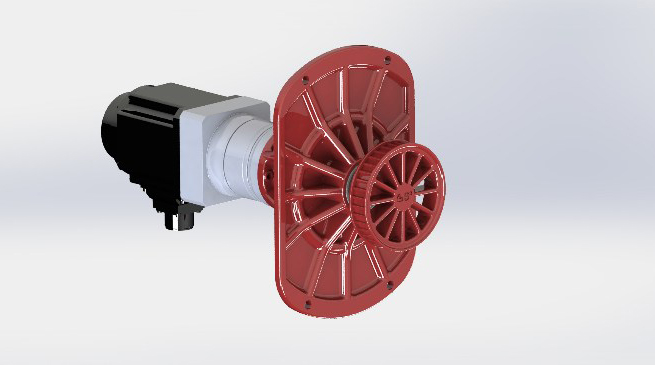

Vista 3D Polea lado motor de la daVINCI painting line de S3 Advanced Engineering

Si hubiéramos querido alcanzar los mismos objetivos cumpliendo los estándares de la industria tradicional, este elemento, que ahora no pesa más de un quilo y medio, pesaría aproximadamente unos veinte quilos. En cambio, gracias a un diseño optimizado para su fabricación con tecnología aditiva y en PA12, se ha podido realizar una pieza funcional e innovadora, que usa el mínimo de material posible y que es capaz de soportar un peso de hasta 200 quilos en el eje Z, al mismo tiempo que aguanta la tensión que genera la correa.

En el lado del lado del motor, nos encontramos con los mismos elementos: una polea para la cinta transportadora, el propio eje estructural, siendo además la parte que sirve para sujetar el motor.